向长军,穆澎淘,易强(中国石油克拉玛依石化公司,新疆克拉玛依市834003)

摘要:

分析了中国石油克拉玛依石化公司润滑油高压加氢装置热高分油气/循环氢高压换热器不锈钢管束腐蚀泄漏的原因。通过宏观检测、涡流检测、材质分析、腐蚀产物分析等技术手段,认定由于在管束内形成NH4Cl结晶,导致垢下腐蚀和紊流状态下的冲蚀。从技术上和管理上提出了应对措施,通过控制材质升级、工艺温度调整、增加工艺注水点等,确保了设备的长周期运行。

关键词:腐蚀高压换热器管束高压加氢NH4Cl冲蚀

中国石油克拉玛依石化公司300 kt/a润滑油高压加氢装置2000年建成投产,是国内首套全部采用国内工艺技术的润滑油高压加氢装置,可生产优质变压器油、冷冻机油、橡胶填充油、BS光亮油及不同黏度等级的润滑油基础油。2006年9月发现热高分油气与循环氢高压换热器(下简称高压换热器)内漏,循环氢补氢量持续增加。10月对该换热器进行了抢修,发现管束结垢堵塞及出口管板腐蚀严重,不得不更换管束。通过调查分析,找到了失效原因,并采取了相应对策,目前该换热器运行良好。

1、高压换热器简介

高压换热器E-103用于热高分油气与循环氢的热交换,管程介质是热高分油气,壳程介质是循环氢。来自反应器的高温油气经热高压分离器之后,先进入一台换热器与原料油换热,温度降低至230℃,再进入E-103管程,与壳程的循环氢换热,温度降至145℃后进入加氢反应产物空冷器。E-103的设计参数见表1。

2、泄漏原因分析

2.1宏观检查

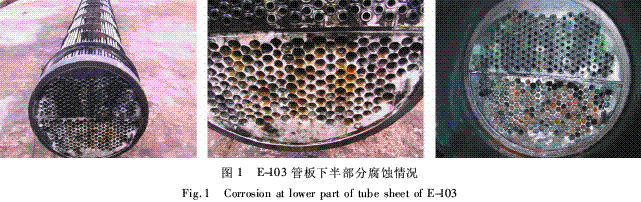

现场检查E-103,发现管板端面下半部腐蚀极为严重,管板腐蚀减薄2~6 mm,大部分换热管已完全脱焊,呈涡流冲蚀状态。U形管下半管程部分换热管被积垢堵死,管束外表面基本无腐蚀,初步确定是管程介质腐蚀导致管束泄漏。腐蚀情况见图1。

E-103入口管箱无明显腐蚀,出口管箱隔板和出口接管存在轻微腐蚀,其他无明显腐蚀迹象,管箱内腐蚀产物呈现绿、白色两种颜色。

2.2、涡流检测及测厚检查

采用ET-556H远场多频涡流探伤仪对未堵塞的换热管进行涡流检测,发现腐蚀区域集中在管束下半管程靠近管板部分的换热管,个别管子有穿孔迹象。

采用DM4型超声波测厚仪对换热管测厚,测厚数据也表明管束上半部分基本没有腐蚀,腐蚀从U形管管束下半部分R弯之后开始,沿管板方向腐蚀减薄情况越来越严重,管壁厚从2.0 mm迅速减至1.6~1.1 mm。

为了进一步确定已经完全堵塞的换热管的腐蚀情况,对换热管进行了剖管检查:U型管管束R弯部位及上部管束无明显腐蚀迹象,下部管束腐蚀现象较为严重,腐蚀呈均匀腐蚀形态,无明显蚀坑。

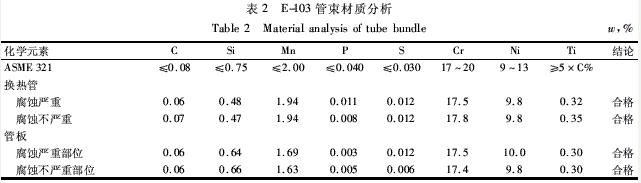

2.3、材质分析

采用SPECTROPORT CCD型光谱仪取管束样品进行材质分析,结果表明管束材质合格,符合321材质标准要求,见表2。

2.4、腐蚀产物及沉积物分析

对管程及管箱等处的腐蚀垢样进行分析,发现腐蚀垢样中含有Fe2+,Fe3+,Cl-,S2-,NH+4等离子,见表3。

从表3可见,NH4Cl铵盐是主要结垢成分,可以断定E-103管束的腐蚀主要是由NH4Cl造成的。由于分析手段限制,未分析出S2-。虽然按照操作规程和文献[1],NH4HS的腐蚀主要发生在后续高压空冷器,但仍不排除存在NH4HS腐蚀的可能。

3、原因分析

3.1、腐蚀机理分析

加氢原料油中含有的硫、氮、氯的化合物经加氢反应后转变为H2S,HCl和NH3。H2S和HCl分别与NH3反应生成NH4Cl和NH4HS。NH4 Cl和NH4 HS在缺少液态水和适宜的温度条件下,会直接由气体变为固态晶体,此类铵盐晶体能迅速堵塞管束[1]。

NH4 Cl,NH4HS在工艺介质含水的情况下会形成腐蚀性的水溶液,在设备流速低的部位和死角重新形成结晶沉积,并产生垢下腐蚀;在流速高的部位,特别是介质紊流的部位形成冲蚀。

NH4 HS约在100℃以下结晶成为固体,所以一般在处理反应产物空冷器A-101时会发现NH4 HS结晶堵塞和腐蚀情况。而NH4 Cl的结晶温度远高于NH4HS。文献表明,即使Cl-浓度只有1 mg/L,计算所得的NH4Cl的结晶温度在177~232℃[1],所以E-103管束(温度75~188℃)会发生NH4Cl结晶堵塞和垢下腐蚀。

3.2、管板腐蚀严重原因分析

检测数据表明,完全堵塞的换热管腐蚀速率较低,腐蚀主要集中在出口管板部位。因为该部位介质产生紊流,而且局部换热管堵塞之后,剩余换热管介质流速增加,介质出换热管后更加剧紊流,形成冲蚀,造成FeS保护膜破坏,重新腐蚀新暴露出的金属表面,从而迅速形成严重的局部腐蚀。Cl-的存在进一步加速FeS保护膜破坏,促进垢下腐蚀和冲蚀的发生。这也是管束下部出口管板比上部进口管板及换热管腐蚀严重的原因。

3.3、工艺操作分析

按照设计规程,热高分油气进入E-103管程与循环氢换热,温度降至145℃即可进入空冷A-101,但实际E-103出口热高分油气温度降低到118℃,进一步证明A-101管束完全处于铵盐结晶的温度范围内。

3.4、设计问题分析

调查工艺流程和操作规程,设计只考虑了E-103后续设备空冷器的铵盐结晶堵塞和腐蚀问题,设计了注水措施,没有考虑E-103处也会产生铵盐结晶堵塞和腐蚀问题。根据文献[1],NH4Cl的结晶温度比NH4HS的结晶温度高,因此NH4Cl结晶产物更容易在空冷器之前的工艺设备沉积,所以必须在E-103进口增设注水设施。

4、应对措施

文献[2]提出加氢装置高压换热器管束温度越高,形成铵盐结晶堵塞的周期越长,可以采取适当提高管束温度和在换热器前间歇性注水冲洗的方法解决铵盐结晶问题。具体措施如下:

(1)修订工艺卡片,适当提高E-103出口热高分油气温度到150℃,减缓铵盐在换热器管束内结晶;

(2)在E-103管程进口增加一个注水点,采取间歇注水操作,防止结晶铵盐在管束内沉积堵塞;

(3)加强对原料性质的控制,降低原料中硫、氮、氯的含量,降低形成铵盐结晶物的浓度;同时加强对热高分含硫污水的水质监控;

(4)设备上进行管束材质升级,采取耐氯离子点腐蚀的2205双向不锈钢,提高设备的耐蚀性能。

5、效果

2009年5月装置停工大修期间检查发现E-103管束完好,无铵盐结晶堵塞,也没有腐蚀减薄现象,说明采取的措施效果明显。

6、结论

(1)对加氢反应流出物空冷器管束NH4HS结盐腐蚀的研究较多[1,3]而且设计也考虑了该部位的腐蚀问题,设计了注水措施,但是忽略了空冷器前的高压换热器同样存在NH4Cl铵盐结晶腐蚀,这也应引起重视。

(2)热高分油气与循环氢高压换热器的腐蚀是NH4Cl结晶后形成的垢下腐蚀和冲蚀,腐蚀发生的温度范围在120~150℃,管束出口管板腐蚀最为严重。

(3)采取提高管束出口温度、增加入口间歇性注水点以及材质用2205双向不锈钢代替321不锈钢等措施,效果较好。

参考文献

[1]偶国富,朱祖超,杨健,等.加氢反应流出物空冷器系统的腐蚀机理[J].中国腐蚀与防护学报,2005,25(1):61-64.

[2]黄晓文,黄蔼民,谢涛.柴油加氢装置高压换热器管束铵盐结晶原因分析及对策[J].炼油技术与工程,2007,37(4):17-19.

[3]Piehl R.Survey of corrosion in hydrocracker effluent air coolers

[J].Materials Performance,1976,15(1):15-20.(编辑漆萍)